持续推出行业设备新知识、行业发展新要求,公司新动态,以便新老用户全方位了解并紧跟时代步伐。

全国统一销售热线:0371-85297711

24小时服务热线:13603847596

电子邮件:yumojingshi@163.com

总部地址:郑州荥阳市郑上路荥密路交叉口北300路东

发布时间:2022-12-15发布人: 豫磨精饰

1、抛光机常用刀具的角度

(1)抛光机常用车刀的组成

刀具是切削加工的主要工具之一。刀具种类繁多,形状各种名样。但就刀具切削部分而言,均可看作是车刀的演变,因此车刀是***基本的切削刀具。下面均以抛光机车刀为例,介绍刀具的组成及几何角度等问题。

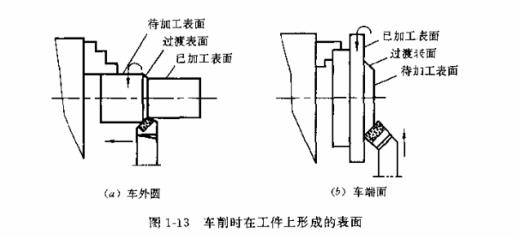

在切削过程中,工件上同时存在着三个表面,即已加工表面、过渡表面和待加工表面,如图113所示。已加工表面是工件上经刀具切削后产生的表面;过渡表面是工件上由切削刃形成的那部分表面,它在下一切削行程,工件或刀具的下一转里被切附,或者由下一切削刃切除:待加工表面是工件上等待切除的表面,它可能是毛坯表面,也可能是加工过的表面。

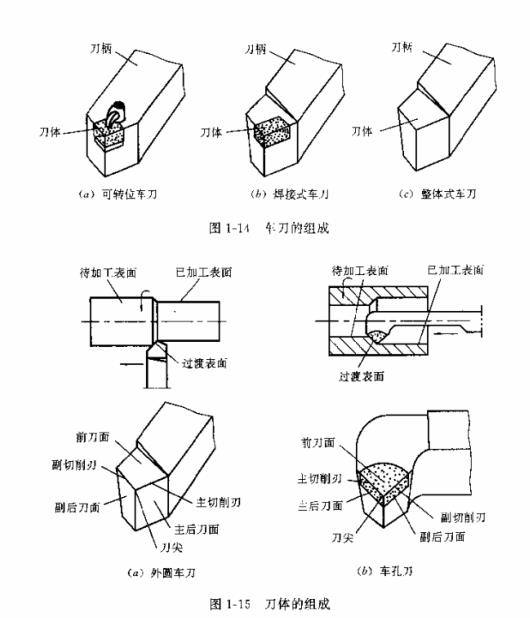

车刀由刀柄和刀体组成。刀柄是刀具的夹特部分;刀体是刀具上:持或焊接刀条、刀片的部分,或由它形成切削刃的部分,如图1-14所示。

刀体是刀具的切削部分,它又由“三面两刃一尖”(即前刀面、主后刀面、副后刀面、主切削刃、副切削刃、刀尖)组成,如图1-15所示。

前刀面是刀具上切屑流过的表面。主后刀面是刀具上与工件过渡表面相对的表面。副后刀面是刀具上与工件已加工表面相对的表面。主切削刃是前刀面与主:后刀面的交线,在切削过程中担任主要切削工作。副切削刃是前刀面与副后刀面的交线,靠:正刀尖部分参加少量切削工作。刀尖是主切削刃与副切削刃连接处的那一小部分切削刃。为了增加刀尖处的强度,改善散热条件,通常在刀尖处磨有圆弧过被刃。

(2)确定抛光机常用刀具角度的静止参考系

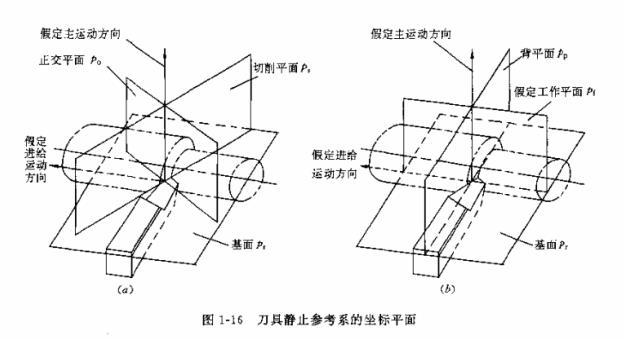

为了确定刀具角度的大小,必须建立一定的参考系。参考系由坐平面,即常说的辅助平面构成。所谓刀具静止参考系,就是在不考虑进给运动,规定车刀刀尖与工件轴线等高,刀柄的中心线垂直于进给方向等简化条件下的参考系。

刀具静止参考系的主要坐标平面有基面、切削平面户,、正交平面。、假定工作平面p和背平面。等,如图1-16所示。

基面P 基面是通过切削刃选定点的平面,它平行或垂直于刀具在制造、刃磨及测量时适合于安装或定位的一个平面或轴线,一般说来其方位要垂直于假定的主运动方向,基面用p表示。对于车刀,基面一般为过切削刃选定点的水平面。

切削平面p 切削平面是通过切削刃选定点与切削刃相切并垂直于基面的平面。对于车刀,切削平面一般为铅垂面。

正交平面P 正交平面(原称主剖面)是通过切列选定点并同时垂直于基面和切削平面的平面,用p表示。对于车刀,正交平面一般也是铅垂面。

假定工作平面P 假定工作平面(原称进给平面)是通过切削刃选定点与基面垂直,且与假定进给方向平行的平面,用p表示。

背平面p 背平面(原称切深平面)是通过切削刃选定点并同时垂直于基面和假定工作平面的平面,用p表示。

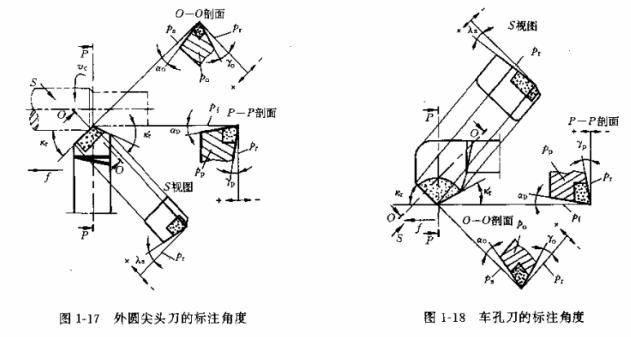

(3)抛光机常用刀具标注角度

抛光机常用刀具标注角度是指刀具在其静止参考系中的一组角度,这些角度是刀具设计、制造、刃磨和测量时所必需的。它主要包括前角、背前角、后角、背后角、主偏角、副偏角和刃倾角等。图1-17为外圆尖头刀的标注角度,图1-18为车孔刀的标注角度。

前角Y 前角是前刀面与基面间的夹角,在正交平面中测量,用Y表示。前角的主要作用是使刃口锋利,且影响切削刃的强度。

背前角Y 背前角是前刀面与基面间的夹角,在背平面中测量,用Y表示。对于螺纹车刀、插齿刀等刀具的前角常用背前角表示。

后角c 后角是主后刀面与切削平面间的夹角,在正交平面内测量,用a表示。后角的作用是减少刀具与工件之间的摩擦和磨损。

背后角α 背后角是主后刀面与切削平面间的夹角,在背平面内测量,用α表示。与背前角一样,对于螺纹车刀、插齿刀等刀具的后角常用背后角表示。

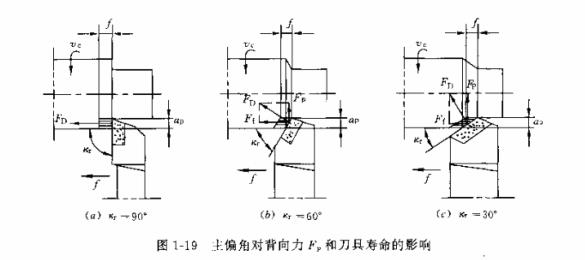

主偏角K 主偏角是切削平面与假定工作平面间的夹角,在基面内测量,用K表示。若主切削刃为直线,主偏角就是主切削刃在基面北的投影与进给方向的夹角。主偏角的大小影响背向力F。与进给力F的比例以及刀具寿命,如图1-19所示。外圆车刀的主偏角通常有90°,75°,60°和45°等。

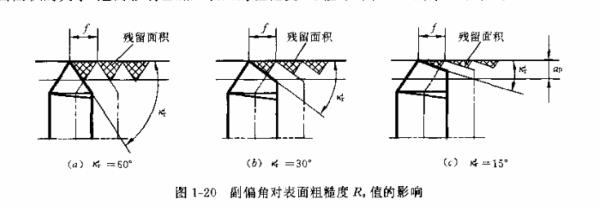

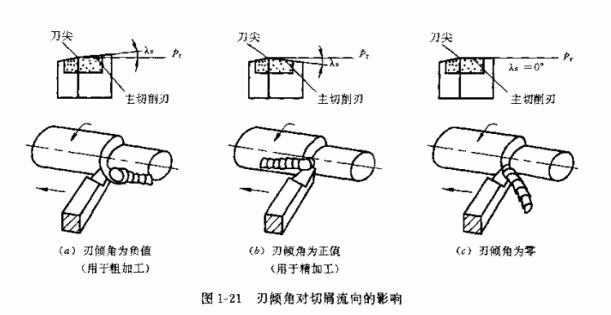

副偏角k 副偏角是副切削平面与假定工作平面间的夹角,在基面内测量,用心,表示。若副切削刃为直线,副偏角就是副切削刃在基面上的投影与进给反方向的夹角,副偏角的作用是减少副切削刀与工件三加工表面的摩擦,减少切削振动。副偏角的大小影响工件表面残刃倾角 刃倾角是主切削刃与基面间的夹角,在切削平面内测量,用入表示。刃倾角的大小不仅影响月尖的强度,而且影响切屑的流向,如图1-21所示。

(4)豫磨精饰抛光机常用刀具的工作角度

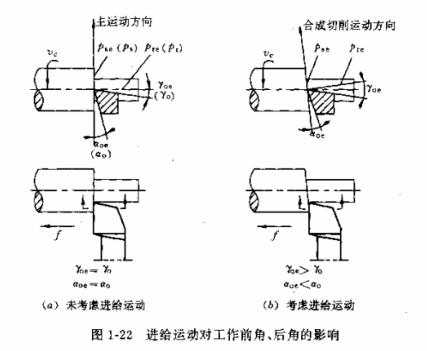

上述刀具标注角度,是在静止参考系中假定不考虑进给运动,刀尖与工件轴线等高,刀柄中心线垂直于进给方向的条件下的一组角度。在实际切削过程中并不完全是这种理想状况,刀具实际切削时的工作角度要发生某些变化的,这些变化对切削加工将产生一定的影响。

例如,在图1-22中,图(a)未考虑进给运动的影响,符合静止参考系条件,此时工作前角Y与标注前角Y。,工作后角a与标注后角a分别相等;图(b)考虑了进给运动,基面和切削平面逆时针旋转了一个角度,变成工作基面p和工作切削平面p,此时的工作前角Y大于标注前角Y。,工作后角a小于标注后角a。在一般的切削加工中,由于进给量很小,这种变化常忽路不计,但在车削大导程螺纹时,则必须考感进给运动对工作后角的影响,否则车削无法正常进行。

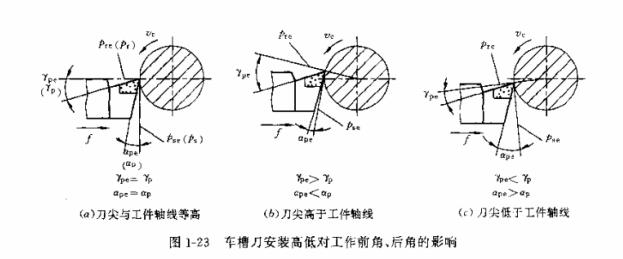

又例如,在图1-23中,图(α)为车榴刀刀尖与工件轴线等高,符合静止参考系条件,此时工作前角Ye与标注前角Y。,工作后角a.与标注后角a。分别相等;图(b)和图(c)的刀尖分别高于和低于工件轴线,导致刀具实际切削的工作前角Y和工作后角a,发生变化。

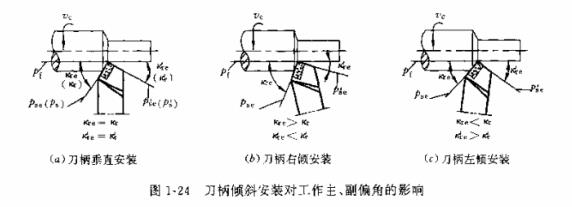

再例如,在图1-24中,图(α)为外圆尖头刀刀柄的中心线垂直下进给方向,符合静止参考系条件,此时工作主偏角,与标注主偏角K,、工作副偏角心。与标注副偏角分别相等:图(6)和图(c)为刀柄的中心线不垂直于进给方向,导致工作主偏角和工作副偏角发生变化。

2、抛光机常用刀具材料

抛光机常用刀具材料是指刀体即刀具切削部分的材料,由于切削加工是在高温、剧烈摩擦和很大的切削力、冲击力的条件下进行的,因此作为刀具材料,必须具备高的硬度、高的耐磨性、高的耐热性、足够的强度和韧性以及一定的工艺性能等。

(1)普通抛光机常用刀具材料

常见的普通刀具材料有碳素工具钢、合金工具钢、高速钢、硬质合金和涂层刀具材料等,其中后三种用得较多。

高速钢 高速钢有很高的强度和韧性,热处理后的硬度为63~70HRC,红硬温度达500℃~650℃,允许切速为40m/min左右。主要用于制造各种复杂刀具,如钻头、铰刀、拉刀、铣刀、齿轮刀具及各种成形刀具。高速钢常用的牌号有W18Cr4V,W6Mo5Cr4V2和

W9Mo3Cr4V等。

硬质合金 硬质合金是由高硬难熔金属碳化物粉末,以钴为粘接剂,用粉末冶金的方法制成的。它的硬度很高,可达7482HRC,红硬温度达800℃一1000℃,允许切速达100~300m/min。但其抗弯强度低,不能承受较大的冲击载荷。硬质合金目前多用于制造各种简单刀具,如车刀、酰刀、创刀的刀片等。根据GB2075-87,硬质合金可分为P,M,K三个主要类别。

P类硬质合金(蓝色):相当于旧牌号YT类硕质合金。适宜加工长切屑的黑色金属,如钢、铸钢等,其代号有PO1,P1O,P2O,P3O,P4O・P5O,数字愈大,而磨性能低而韧性愈高。转加工可用PGX半精加工选用P10,P20;粗加工选用P30。

M类硬质合金(黄色):相当于旧牌号YW类硬质台金,适宜加工长切屑或短切屑的金属材料,如钢、铸钢、不锈钢、灰口铸铁、有色金属等其代号有M10,M20,M30,M40数字愈大,耐磨性愈低而韧性愈高。精加工可用MIO;半精加工选用M20;粗加工选用M30。

K类硬质合金(红色);相当于旧牌号YG类硬质合金。适宜加工短切居的金属和非金属材料,如淬硬钢、铸铁、铜铝合金、塑料等,其代号K01,K10,K20,K30,K4C等,数字愈 大,耐磨性愈低而韧性愈高。精加工可用KO1半精加工选用K10.K20;粗加工选用K30。

涂层刀具材料 涂层刀具材料是在硬质合金或莊速钢的基体上,涂一层几微米厚的高硬度、高耐磨性的金属化合物而构成的。涂层硬质合金具的耐用度比不涂层的至少可提高1~3倍,涂层高速钢刀具的耐用度比不涂层的可提高2〜10倍。国内涂层便质合金刀片牌号有CZ,CA・YB等系。

(2)超硬刀具材料

超硬刀具材料目前用得较多的有陶瓷、人造聚晶金刚石和立方氮化硼等。

陶瓷 常用的陶瓷刀具材料牛要是添加一定量 的金属元素或金属碳化物构成的,采用热压成形和烧结的方法获得。陶瓷刀具有烈高的硬(91〜 95HRA),耐磨性很***,有很高的耐热性,在1200度的高温下仍能切削。常用的切削速度为(100〜400)m/min,有的甚至可高750m/min,切削效率比硬质合金提高1〜4倍。它的主要缺点是抗弯强度低,冲击韧性差,陶瓷材料可做成各种刀片,主要用于冷硬铸铁、硬钢和高强钢等难加工材料的半精加工和精加工。

人造聚晶金刚石(PCD) 人造聚晶金刚石是在高温高压下将金刚石微粉聚合而成的多晶体材料,其硬度吸高(5000HV以上),仅次于天然金刚石(lOOOOHV),耐磨性极***,可切削极硬的材料而长时间保持尺寸的稳定性,其刀具耐用度比硬质合金几十倍至三百倍。但这种林料的韧性和抗弯强度很差,只有硬质合金的1/4左右;热稳定性也很差,当切削温度达到700C〜800C时,就会失去其硬度,因而不能左高温下切削;与铁的亲和力很强,一股不适宜加工黑色金属。人造聚晶金刚石可制成各种车刀、钳刀、铳刀的刀片,主要用于精加工有色金属及非金属,如铝、铜及其合金,陶瓷、合成纤维、强化塑料和硬橡胶等。近年来,为了提髙金刚石刀片的强度和韧性,常把聚品金刚石与硬质合金结合起来做成复合刀片,即在硬质合金的基体上烧结一层约0.5mm厚的聚晶金刚石构成的刀片。其综合切削性能很***,在实际生产中应用较多。

立方氮化硼(CBN) 立方氮化硼也是在高温简压下制成的--种新型超硬刀具材料,其硬度也仅次于金刚石,达7000〜8000HV,耐磨性很***,耐热性比金刚石高得多,达1200度, 可承受很髙的切削温度.在1200度-1300度的高温下也不与铁金属起化学反应。因比可以 加工钢铁。立方氮化硼可做成整体刀片,也可与硬质合金做成复合刀片。刀具耐用度是硬质合金和陶瓷刀具的几十倍。方氮化硼目前主要用于淬硬钢、耐磨铸铁、高温合金等难加工材料的半精加工和钢加工。

填写信息后,我们将尽快与您取得联系(您的隐私将被严格保护,请放心填写)!

全国统一销售热线: 0371-85297711

24小时服务热线:13603847596(微信同号)

电子邮件:yumojingshi@163.com

总部地址:郑州荥阳市郑上路荥密路交叉口北300路东